نظارت بر خوردگی استفاده از یک ترانسمیتر خوردگی یا مجموعه ای از روش ها و تجهیزات برای ارائه اطلاعات آفلاین یا آنلاین در مورد نرخ خوردگی بیان شده بر حسب Mils در سال یا MPY است. این اقدامات و جمع آوری اطلاعات برای مراقبت بهتر و اتخاذ یا بهبود اقدامات پیشگیرانه برای مبارزه و محافظت لوله ها و تجهیزات یک سیستم در برابر خوردگی است.

مزیت کلیدی اجرای نظارت بر خوردگی، تشخیص علائم هشدار دهنده اولیه خوردگی و تشخیص برخی روندها و پارامترهای است که ممکن است باعث شروع و ایجاد یک محیط خورنده شود.

پارامترهای پردازشی که ممکن است نیاز به تغییر داشته باشند عبارتند از دما، فشار، اسیدی و بازی بودن و غیره.

علاوه بر این، نظارت بر خوردگی برای اندازهگیری اثربخشی روشهای پیشگیری از خوردگی استفاده می شود و همچنین تعیین اینکه آیا تکنیکهای بازرسی و نظارت مختلف باید استفاده شود یا خیر، عمل میکند.

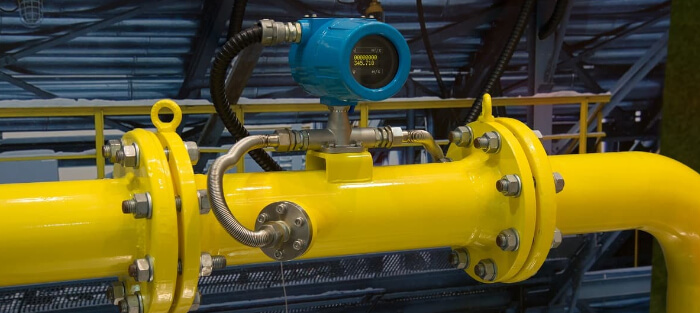

در این فرآیند از ترانسمیتر خوردگی برای تشخیص خوردگی عمومی، خوردگی موضعی و رسانایی در طیف وسیعی از صنایع استفاده می شود. ترانسمیتر خوردگی نرخ خوردگی و ضریب حفره را اندازه گیری می کند و بازخوانی را بر حسب Mils در سال یا MPY یا ضریب حفره ای ارایه می دهد.

ترانسمیتر خوردگی همچنین اندازه گیری رسانایی را فراهم می کند. قرائت ها را در زمان واقعی انجام می دهد و در زمان مشخصی به روز می کند.

چرا نظارت بر خوردگی مهم است؟

خوردگی یک تهدید بزرگ برای صنایع نفت و گاز، پتروشیمی و سایر صنایع فرآیندی است و هزینه های بیشماری در خسارت و نگهداری را به دنبال دارد. علاوه بر این، تجهیزات کهنه بیشتر در برابر خوردگی حساس می شوند و توانایی خود را برای مقاومت در برابر محیط های عملیاتی سخت (مانند دما و فشار بالا) از دست می دهند. هدف از یک برنامه نظارت قوی خوردگی بهبود ایمنی، کاهش هزینه های نگهداری و بازرسی و به حداکثر رساندن کارایی است.

نظارت بر خوردگی چه زمانی انجام می شود؟

نظارت بر خوردگی نقشی حیاتی در طول چرخه عمر تجهیزات ایفا می کند. استراتژی ها و تکنیک های بازرسی و نظارت ممکن است با توجه به سن و شرایط تجهیزات تغییر کند. بنابراین، استراتژیهای بازرسی و نظارت باید در فواصل زمانی مشخص به صلاحدید اپراتور بازنگری شوند.

نظارت بر خوردگی کجا انجام می شود؟

خوردگی همچنان یکی از بزرگترین تهدیدها برای صنعت نفت است. بنابراین، جلوگیری از خوردگی یک نگرانی اولیه به ویژه در تجهیزاتی مانند خطوط جریان، خطوط لوله حمل و نقل، کشتی ها، سیستم های آب، بویلرها، برج های خلاء، سیستم های خنک کننده، سیستم های آمین و سیستم های نفت خام است. این سیستم ها معمولاً مستعدترین تجهیزات نسبت به تولید محیط های خورنده هستند.

انواع مختلف نظارت بر خوردگی

مقاومت پلاریزاسیون خطی یک تکنیک الکتروشیمیایی است که با اعمال جریان به الکترود و اندازهگیری آنی نرخ خوردگی کار میکند. عیب اصلی این روش این است که فقط در محیط های رسانا و در محلول آبی قابل اجرا است.

نظارت گالوانیک که به آن آمتری مقاومت صفر نیز می گویند، یکی دیگر از تکنیک های الکتروشیمیایی است که جریان گالوانیکی عبوری بین دو الکترود غیر مشابه را اندازه گیری می کند. این روش نتایج اطلاعاتی در مورد میزان اکسیژن در سیال را نشان می دهد.

نظارت بیولوژیکی وجود باکتری هایی را که سولفات مصرف می کنند و اسید سولفوریک (H2SO4) تولید می کنند، اندازه گیری می کند. اسید سولفوریک برای تجهیزات فلزی بسیار خورنده شناخته شده است.

نظارت بر ضخامت اولتراسونیک یک روش بسیار رایج NDT است که ضخامت دیواره یک قطعه را در طول زمان اندازه گیری می کند. این تکنیک بسیار حساس است و قادر است سطوح وسیعی را با استفاده از امواج اولتراسونیک اسکن کند.

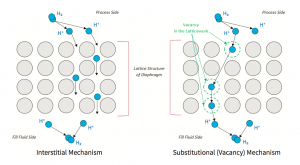

نظارت بر نفوذ هیدروژن از پروب ها برای اندازه گیری مقدار هیدروژنی که در اجزای فولادی حل می شود استفاده می کند. در صنعت نفت و گاز، هیدروژن اغلب یک محصول جانبی در بسیاری از واکنش ها است و در صورت عدم رسیدگی می تواند منجر به ترک خوردگی ناشی از هیدروژن یا شکنندگی هیدروژن شود.

کوپن خوردگی

تست کوپن خوردگی (یا کوپن از دست دادن جرم) ساده ترین شکل نظارت بر خوردگی است که می تواند در همه محیط ها (به عنوان مثال گازها، سیالات و دوغاب) اعمال شود. کوپن یک قطعه نمونه گیری است که با مواد تجهیزاتی که باید نظارت شود مطابقت دارد. کوپن ها در یک محیط فرآیند قرار می گیرند و پس از مدتی (به عنوان مثال هفته ها یا ماه ها) برداشته می شوند. سپس برای: ۱) مقدار جرم از دست رفته ۲) نوع خوردگی، و ۳) میزان خوردگی تجزیه و تحلیل می شوند.

پروب های مقاومت الکتریکی و ترانسمیتر خوردگی

پروب های مقاومت الکتریکی تغییر در مقاومت الکتریکی یک قطعه را اندازه گیری می کنند و اطلاعاتی در مورد تلفات فلز ارائه می دهند. این پروب ها قادرند در تمام محیط ها برای مدت طولانی کار کنند. علاوه بر این، آنها قادر به ارائه داده های دوره ای (به عنوان مثال روزانه، هفتگی، ماهانه) یا مداوم (به عنوان مثال ساعتی) در مورد میزان خوردگی هستند. میزان خوردگی این پروب ها را می توان به صورت آنلاین اندازه گیری کرد یا با استفاده از دیتالاگرهای دستی یا ثابت خوردگی یا توسط ترانسمیتر خوردگی به سیستم کنترل منتقل کرد.

انواع کلی عناصر پروب ER به شرح زیر است:

- نوع فلاش

- استوانه ای

- لوپ مارپیچی

- لوپ سیمی

- لوپ لوله ایی

نظارت بر خوردگی در صنایع و کاربردهای زیر بیشترین استفاده را دارد

- نیروگاه های گاز

- پالایشگاه ها

- سکوهای نفت خارج از ساحل

- شناور افپیاساو (FPSO) (ذخیره سازی، تخلیه و تولید شناور)

- کارخانه های شیمیایی و پتروشیمی

- تاسیسات آب و فاضلاب

- سیستم های تامین و توزیع گاز

- تجهیزات بازرسی دیگ بخار

- سازه های بالابر

- تجهیزات صنعت نفت و گاز

- تجهیزات صنعت متالورژی

- تجهیزات صنایع انفجاری و شیمیایی خطرناک

- سازه های فلزی