دوزینگ دیسپنسرهای صنعتی (توزیعکننده دوزینگ) به دو گروه کلی تقسیم میشوند: دوزینگ دیسپنسرهای گراویمتریک (گرانشی) و دوزینگ دیسپنسرهای حجمی.

شما باید دوزینگ دیسپنسری را انتخاب کنید که مناسب محصول و ظرفیت دبی محصول شما باشد. متناسب با میزان چسبندگی مایع، خمیری، پودری یا گرانولیته ی محصول شما، نحوهی عملکرد دوزینگ دیسپنسر متفاوت خواهد بود.

همچنین انتخاب دوزینگ دیسپنسر مناسب، به نرخ دبی مورد نظر شما نیز بستگی دارد: شاید نیاز باشد دوز را بر اساس وزن (دوز بچ برای پر کردن یک محفظه)، دوز متوالی یا دوز دبی پیوسته، دوز با دبی بالا و … در نظر بگیرید.

چه زمانی سراغ دوزینگ دیسپنسر حجمی برویم؟

دوزینگ دیسپنسر حجمی امکان اندازهگیری دقیق حجم فرآورده یا محصول را فراهم میکند، و بعد میتوان آن فرآورده را به طور مثال در یک قیف (هاپر) ریخت. دوزینگ دیسپنسرهای حجمی در صنعت غذا برای کارهایی همچون دوزینگ محصولات غذایی مانند آرد، پودرها یا میوههای خشک و همچنین در صنعت دوزینگ گرانولها مثلا برای پردازش پلاستیک یا دوزینگ چسب استفاده میشوند.

دوزینگ دیسپنسر حجمی Tenco

برای پودرها، گرانولها یا فرآوردههایی با ویسکوزیتهی بسیار بالا:

فرآوردهها در یک قیف نگهداری شده و بر اساس یک واحد تعریف شده در واحد زمان، داخل ظرف یا بستهی محصول ریخته میشوند، مثلا توسط یک پیچ حلزونی با سرعت چرخش قابل تنظیم.

برای فرآوردههای ژلاتینی و مایع:

فرآوردهها توسط یک پیستون در ظرف مورد نظر ریخته میشوند.

چه نوع دوزینگ دیسپنسر حجمی انتخاب کنیم؟

دوزینگ دیسپنسرهای حجمی عموما از نوع پیچی یا پیستونی هستند.

دوزینگ دیسپنسرهای حجمی پیچی، دارای یک پیچخوردگی هستند که از آن هم برای اندازهگیری حجم و هم برای خروج فرآورده، در هر نوبت استفاده میشود. مزیت این نوع دوزینگ دیسپنسر این است که حجم و چگالی محصول در هر چرخه (مثلا هر چرخش) یکسان و منظم است.

این دوزینگ دیسپنسرها به سه دسته تقسیمبندی میشوند:

٭ دوزینگ دیسپنسرهای تک پیچ عموما برای موادی استفاده میشوند که دبی و جریان حرکتی آزاد دارند.

٭ دوزینگ دیسپنسرهای دو پیچ به ویژه برای دوزینگ پودرها و متریالهایی به شکل گرانول یا دانه دانه استفاده میشوند.

٭ دوزینگ دیسپنسرهای سه پیچ برای دوزینگ موادی با گرانروی و ویسکوزیته بسیار بالا استفاده میشوند، همچون رنگدانهها یا چسب.

دوزینگ دیسپنسرهای پیستونی برای مایعات چسبناک و خمیر بیشتر استفاده میشوند، یعنی فرآوردههایی که خود حرکت و جریان ندارند و لازم است برای انتقال به ظرف، هل داده شوند.

دوزینگ دیسپنسر پیستونی DOPAG

این دوزینگها به ویژه برای دوزینگ دو عنصر استفاده میشوند، مثلا ترکیب رزین و هاردنر.

دوزینگ دیسپنسرهای پیستونی به شکلی متوالی و پیوسته کار نمیکنند چون نیازمند یک فاز پر کردن مکش هستند و بعد از آن فاز تخلیه انجام میشود که فرآورده را متناسب با ضربهی پیستون، دوزینگ میکند.

دو نوع دوزینگ دیسپنسر پیستونی وجود دارد:

٭ پیستونهای بادی که نسبتا اقتصادی هستند اما به شبکهی هوای فشردهی مناسبی نیاز دارند.

٭ پیستونهای مکانیکی که با دوربین کار میکنند و نسبت به پیستونهای بادی، دوزینگ دقیقتر و منظمتری ارائه میکنند. همچنین این نوع پیستونها، عموما استحکام بیشتری هم دارند.

بیشتر بخوانید: کمپرسور چیست؟ چگونه کمپرسور مناسب انتخاب کنیم؟

بیشتر بخوانید: چگونه انکودر مناسب انتخاب کنیم؟

چه زمانی سراغ دوزینگ دیسپنسر گراویمتریک (گرانشی) برویم؟

دوزینگ دیسپنسرهای گراویمتریک (گرانشی) امکان دوزینگ دقیق اجزای مختلفی از فرآوردهی نهایی را فراهم میکنند. عموما، شما باید زمانی سراغ دوزینگ دیسپنسر گراویمتریک (گرانشی) بروید (که به آن دوزر وزنی هم گفته میشود) که نیازمند دوزینگ به شدت دقیق باشید.

سازی، صنعت شیمیایی و صنعت پلاستیک مورد استفاده قرار میگیرند.

برای پودرها، گرانولها و فرآوردههای با ویسکوزیتهی بسیار بالا:

این فرآوردهها در قیف نگهداری میشوند و به یک ترازوی پویا متصل است که به شکل پیوسته، وزن را اندازهگیری میکند.

دوزینگ دیسپنسر گراویمتریک (گرانشی) Motan-Colortronic

برای فرآوردههای ژلاتینی یا مایع:

محصولات به یک پمپ تزریق میشوند که متصل به یک ترازوی دقیق است، در نتیجه امکان این وجود دارد که جرم فرآوردهی خارج شده از دوزینگ دیسپنسر را میتواند با دقت بالایی اندازهگیری کند.

موقع وزنگیری، دوزینگ دیسپنسر گراویمتریک (گرانشی) را «کاهش وزن» و موقع تخلیه وزن، «ذخیره وزن» میگویند.

شما باید چه نوع دوزینگ دیسپنسری را انتخاب کنید؟

دوزینگ دیسپنسر گراویمتریک (گرانشی) کاهش وزن، به شکل پیوسته وزن ورودی را اندازهگیری میکند (در قیف یا پمپ پیستون) و همچنین نرخ دبی فرآورده را هم میسنجد تا دوزینگ بسیار دقیق انجام شود: وزن ماده، از کاهش وزن در قیف یا پمپ محاسبه میشود.

وقتی که وزن اندازهگیری شده به آستانهی مشخصی برسد، قیف یا پمپ به شکل خودکار پر میشود و به این شکل دوزینگ، به صورت پیوسته ادامه خواهد داشت.

دوزینگ دیسپنسرهای گراویمتریک (گرانشی) کاهش وزن برای دوزینگ وزنی دقیق فرآوردههای پودری یا گرانولی و پر کردن یک ظرف کاربرد دارند. این نوع دوزینگ دیسپنسر برای کاربردهایی ایدهآل است که نیازمند محبوس شدن فرآورده هستند، چون باید از محیط خود جدا شده (ایزوله شوند) تا در فرآیند سنجش وزن، تداخلی ایجاد نشود.

دوزینگ دیسپنسرهای ذخیره وزن، برای دوزینگهای دستهای فرآوردههای فلهای مناسب هستند، چون اندازهگیری وزن در زمان خروج از دوزینگ دیسپنسر انجام میشود.

دوزینگ دیسپنسرهای ذخیره وزن را میتوان با چندین دوزینگ دیسپنسر حجمی ترکیب کرد که هر یک کمیت مشخصی از فرآورده را ارائه دهند تا وزن مورد نظر، محقق شود.

دوزینگ دیسپنسرهای گراویمتریک (گرانشی) weigh-belt هم نوعی از دوزینگ دیسپنسرهای ذخیره وزن هستند چون به شکل پیوسته، وزن فرآوردهی توزیع شده در طول تعریف شدهای از تسمه نقاله با سنسور بار را اندازهگیری میکنند. یک سیستم کنترل به شکل پیوسته، وزن فعلی را با وزن هدف مقایسه میکند و سرعت تسمه را بر این اساس تغییر میدهد و به این شکل نرخ دبی ثابتی را در قیف حفظ میکند.

دوزینگ دیسپنسرهای گراویمتریک (گرانشی) weigh-belt عموما برای دوزینگ گرانولها، فرآوردههایی به شکل گرد و خاک، خاکاره و یا هر فرآوردهای استفاده میشوند که دبی سیال داشته باشد.

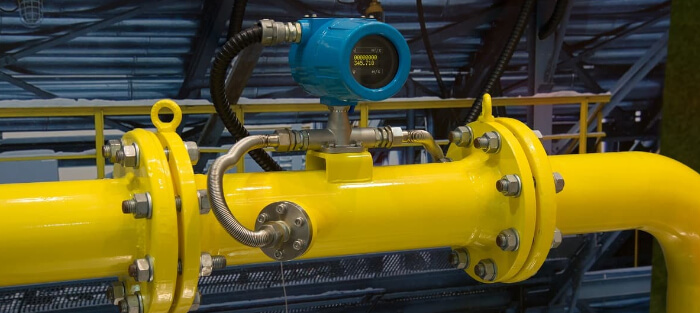

بیشتر بخوانید: انتخاب فلومتر ( دبی سنج) مناسب

بیشتر بخوانید: راهنمای انتخاب سنسور موقعیت سنج (نقد و بررسی کامل)

بیشتر بخوانید: انتخاب واحد توان هیدرولیک مناسب