سیستمهای هیدرولیک، بخشی حیاتی در سیستمهای نقل و انتقال تجاری و صنعتی همچون وسایل نقلیه و تجهیزات هستند.

در دو دهه گذشته، صنعت هیدرولیک از پیشرفتهای حوزه الکترونیک، بکارگیری گستردهی IoT (اینترنت اشیا)، کاهش هزینههای تکنولوژی و مینیاتورسازی اجزا بهرهمند شده است. به علاوه، صنعت هیدرولیک شاهد افزایشی در چالشها بوده و همزمان در حال گذار از سوییچهای فشار سنتی به سنسورها و ترانسمیترهای فشار هیدرولیک است.

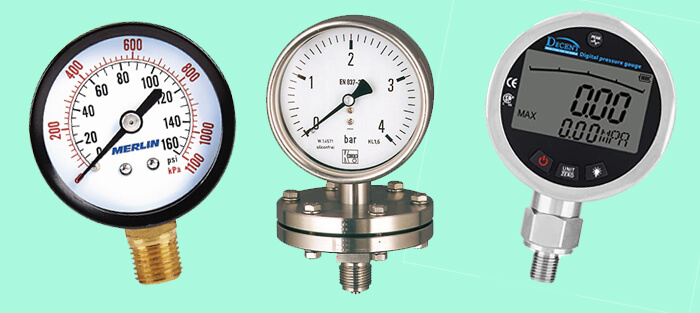

این چالشها عبارتند از: افزایش در فشار، دماهای عملیاتی بالاتر، پیادهسازی در محیطهای خطرناک و شرایط سخت و ترانزینتهای فشار (pressure transients یا گذرندههای فشار). اینها چالشهایی برای طراحان و یکپارچهسازان سیستمهاست که اگر به درستی به آنها رسیدگی نشود، میتواند به تاخیر در پروژهها یا مشکلات اطمینانپذیری میدانی منجر شود. دستگاههای اندازهگیری فشار نیز متحول شدهاند، از المان سنسینگ و کلیت پکیج مکانیکی آنها تا سیگنال خروجی الکترونیکی و پردازش سیگنال.

چالشهای مکانیکی

از آنجایی که ترانسمیترهای فشار هیدرولیک به عنوان بخشی از سیستم هیدرولیک نصب میشوند، چالشهای مکانیکی متفاوتی وجود دارند که باید در طراحی، به آنها توجه و رسیدگی شود. در ادامه برخی از حوزههای معمول در سیستمهای هیدرولیکی را مطرح کردهایم که لازم است طراحان سیستمها در فرآیند طراحی، آنها را مورد نظر قرار دهند:

- فشار کاری

- جهشهای فشار

- فشار پروف

- اتصالات سیال

- فشار burst

- شوک مکانیکی/لرزهای

- خستگی فشار

- پایداری محیطی

در طراحی و تایید سنسور به هر یک از این مسائل رسیدگی میشود. درجهبندیهای فشار مازاد، درجهبندیهای فشار انفجار، تحلیل خستگی و استفاده از اسنابرهای فشار همه بخشی از فرآیند طراحی هستند و هم از طریق شبیهسازی و هم از طریق تستهای تجربی، تایید میشوند.

بازه فشار کاری

به زبان ساده، این بازه فشاری است که نیازمند کنترل یا بازخورد سیستم است. در شرایط کاری معمول، سیستم همیشه داخل این بازه میماند. فشارهای خارج از این بازه معمولا نیازمند اندازهگیری نیستند.

فشار پروف

اغلب در طراحی سیستم، رویدادهای فشاری رخ میدهند که از بازه اندازهگیری مورد نیاز فراتر میروند اما نباید به سیستم آسیبی وارد کنند. معمولا انتظار این میرود که بعد از یک رویداد فشار مازاد، سیستم به کارکرد نرمال خود بازگردد. مهندسان طراحی فشار پروف را به عنوان فشاری تعریف میکند که ممکن است به المان سنسینگ وارد شود، بدون آنکه آسیبی دائمی به خصیصهی خروجی یا دقت ترانسمیتر فشار هیدرولیک وارد کند.

فشار burst

ممکن است در سطح سیستمی، حالات خرابی احتمالی وجود داشته باشد که میتوانند به این منجر شوند که سیستم فشارهایی مازاد را تجربه کند که به خطر شکست در مهار فشار میانجامد. مهندسان طراحی ترانسمیتر فشار هیدرولیک خود را به شکلی طراحی و اعتبارسنجی و تایید میکند که هم از دیدگاه نظری و هم از دیدگاه عملی، حداقل فشاری را تعیین کند که ترانسمیترهای فشار هیدرولیک ترکیدن یا پارگی را در آن تجربه نکنند.

خستگی فشار

خستگی فشار معمول در سیستمهایی دیده میشود که یک پمپ یا شیر وجود دارد که به شکل پیوسته به نوسانات فشار در سیستم منجر میشوند. این نوسانات از نظر بزرگی و فرکانس متغیر هستند. یک پمپ ممکن است نوسان فشار فرکانسی بالایی با بزرگی کوچکی ایجاد کند اما یک شیر میتواند به تغییر فشاری قابل توجه منجر شود با تناوب کمتر. در برخی موارد، برعکس این حالت نیز ممکن است.

جهشهای فشار

شاید پنهانترین چالش در سیستم هیدرولیکی، وجود گذرندهها یا ترانزینتهای فشار با فرکانس بسیار بالاست که عموما به آنها «جهشهای فشار» گفته میشود و گاهی اوقات به آن اثر ضربه قوچ (یا چکش آبی) گفته میشود. یک جهش فشار ممکن است در زمان بکاراندازی شیر رخ بدهد؛ امواج فشار اعمال شده به معماری سیستم یا افزوده شدن هوا به پمپ هیدرولیک.

جهش فشار عموما با افزایش سریع فشار (معمولا در حد میکروثانیه) به بزرگیهای بسیار بالا (به طور بالقوه تا ده برابر فشار کاری) شناخته میشود. سرعت جهش فشار میتواند به حدی سریع باشد که یک سنسور فشار هیدرولیک معمولی شاید نتواند حتی تشخیص بدهد که چنین رویدادی رخ داده است. اما این پدیده میتواند آسیبی دائمی به ترانسمیتر فشار هیدرولیک وارد کند که به شیفت همیشگی صفر منجر شود، که به خرابی و عدم توانایی سنسور برای پاسخگویی به فشار یا حتی پارگی و شکستن دیافراگم منجر میشود و سیال ممکن است وارد سنسور شود.

اغلب مشتریان تجهیزات مناسب را برای تشخیص صحیح جهشهای فشار در سیستم ندارند، اما انتخاب یک ترانسمیتر فشار هیدرولیک با تکنولوژی مناسب کمک میکند.

اتصالات سیال

یک مورد مکانیکی دیگر که باید در نظر گرفته شود، اتصال به مدار هیدرولیکی است. انواع مختلفی از اتصالات رزوهای وجود دارد که در مناطق مختلف در جهان محبوب هستند، همچون SAE (آمریکای شمالی)، G-series (EMEA) و متریک (APAC).T

هر اتصال رزوهای همچنین درجهبندی مخصوص خود را دارد؛ با رایجتر شدن فشارهای بالا در صنعت هیدرولیک، باید با احتیاط بیشتری اطمینان حاصل کرد که ترانسمیتر فشار هیدرولیک به شکل صحیح درجهبندی شده، در جای خود قرار گرفته و به شکل صحیح پیچیده شده است.

شوک مکانیکی/لرزهای

شوک مکانیکی و لرزش، معمولا در صنعت سنسور با یکدیگر مطرح میشوند. ترانسمیترهای فشار هیدرولیک عموما در معرض هر دو قرار میگیرند، هم در کاربردهای جادهای و هم آفرود، بسته به محیطی مکانیکی خاص کاربردهایی که در آنها استفاده میشوند. از لرزش فرکانس بالای موتور دیزلی تا شوک ناشی از انداختن باری کامل روی زمین توسط یک لیفتراک، همگی این شرایط نیازمند ترانسمیتر فشار هیدرولیکی هستند که در برابر آثار منفی «شوک و لرزش» ایمن باشد.

پایداری محیطی

پایداری محیطی حیاتی است تا اطمینان حاصل شود که هر محصول میتواند شرایط به شدت سخت محیطی را تحمل کرده و سالها به شکل قابل اطمینان استفاده شود. برای یک سنسور فشار باید طراحی مکانیکی و انتخاب مواد را در نظر داشته باشیم تا اطمینان حاصل شود که در استفاده بسیار طولانیمدت سازگاری و اطمینانپذیری محقق شود، اما همچنین نیاز است که تاثیر شرایط محیطی روی عملکرد درازمدت سنسور نیز در نظر گرفته شود.